产品描述:

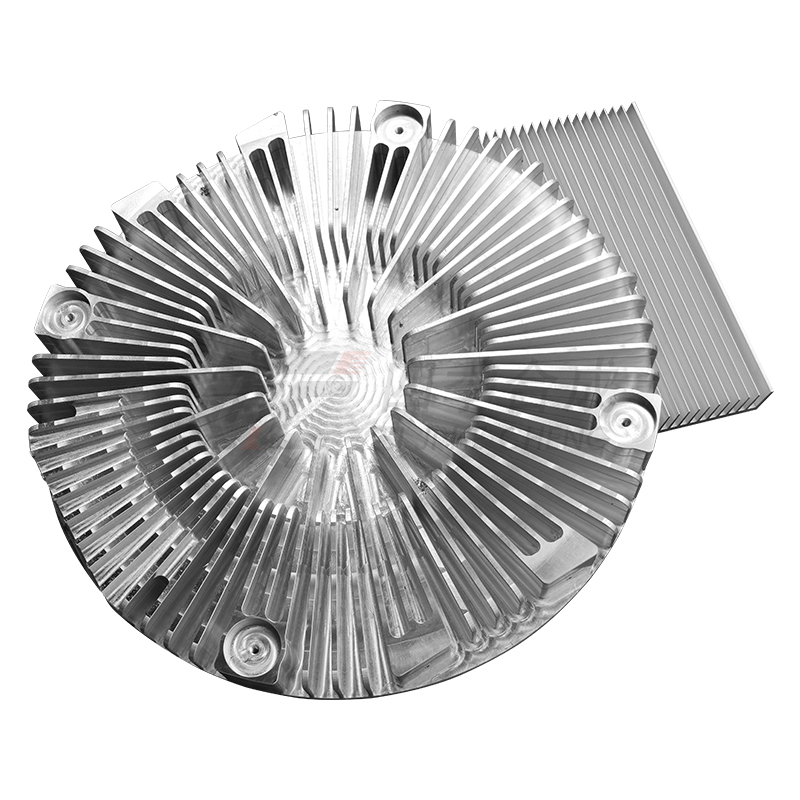

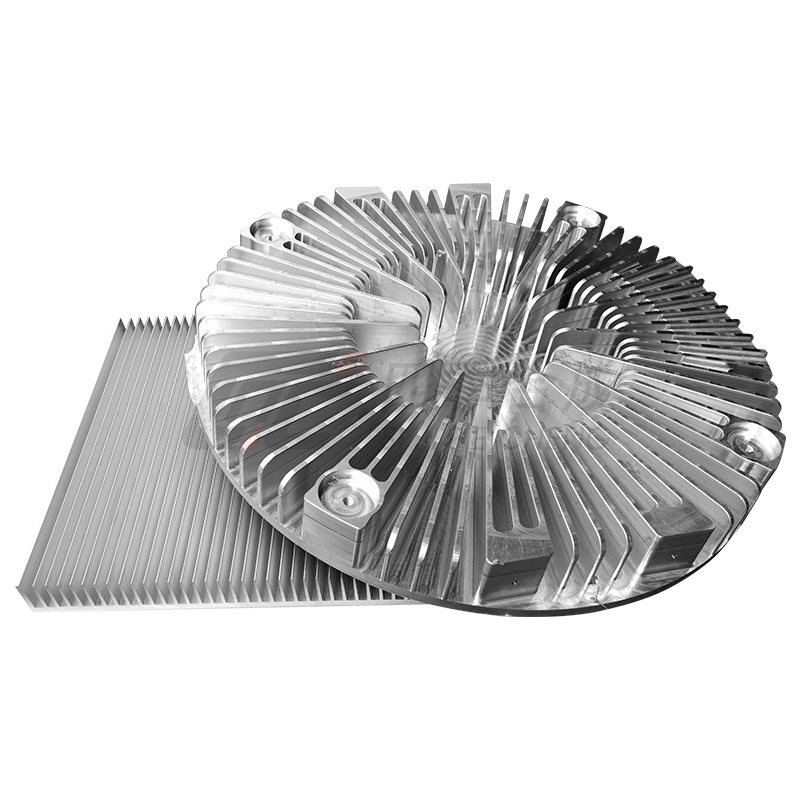

铝制圆盘散热片的材料科学基础

铝材的导热系数虽略低于铜(约205W/m·K vs 380W/m·K),但其密度仅为2.7g/cm?,实现同等散热面积时重量减轻60%以上。6063铝合金通过硅(0.2-0.6%)、镁(0.45-0.9%)的合金化处理,在保持98.5%铝含量的同时,屈服强度提升至145MPa,满足圆盘散热片的结构强度需求。阳极氧化形成的25μm氧化膜(1.5A/dm?电流密度下),使其在盐雾测试中腐蚀速率低于0.01mm/年。

精密加工工艺流程

1.坯料制备

采用520℃均热处理的6063-T6铝棒,通过25MN挤压机成型直径误差±0.05mm的基准圆盘。激光切割(功率3000W)实现±0.1mm的厚度控制,较传统锯切材料损耗降低8%。

2.翅片成形

冲压工艺:2000吨级冲床加工0.5mm薄壁翅片,齿高比可达15:1

铣削工艺:金刚石涂层刀具以12000r/min转速加工微通道,表面粗糙度Ra0.4μm

硬质阳极氧化(H2SO4电解液)形成HV300的氧化层,经CASS测试240小时无点蚀。纳米陶瓷涂层(导热系数8W/m·K)可提升辐射散热效率12%。

工程应用优势

在新能源汽车电机控制器实测中,φ300mm铝制圆盘散热片较铜方案减重2.3kg,温升仅增加1.8℃。通过CFD优化的螺旋流道设计,使压降降低至780Pa,满足IP67防护等级。其模块化设计支持叠装扩展,单片热阻0.09℃/W,组合后可达0.03℃/W。

技术发展趋势

新型7075航空铝材(导热系数132W/m·K,抗拉强度505MPa)的应用,使圆盘散热片工作温度突破200℃。3D打印拓扑优化结构实现重量再减15%,而散热面积增加22%。微通道相变冷却技术的引入,使单位体积散热功率提升至传统设计的3.2倍。

铝材的导热系数虽略低于铜(约205W/m·K vs 380W/m·K),但其密度仅为2.7g/cm?,实现同等散热面积时重量减轻60%以上。6063铝合金通过硅(0.2-0.6%)、镁(0.45-0.9%)的合金化处理,在保持98.5%铝含量的同时,屈服强度提升至145MPa,满足圆盘散热片的结构强度需求。阳极氧化形成的25μm氧化膜(1.5A/dm?电流密度下),使其在盐雾测试中腐蚀速率低于0.01mm/年。

精密加工工艺流程

1.坯料制备

采用520℃均热处理的6063-T6铝棒,通过25MN挤压机成型直径误差±0.05mm的基准圆盘。激光切割(功率3000W)实现±0.1mm的厚度控制,较传统锯切材料损耗降低8%。

2.翅片成形

冲压工艺:2000吨级冲床加工0.5mm薄壁翅片,齿高比可达15:1

铣削工艺:金刚石涂层刀具以12000r/min转速加工微通道,表面粗糙度Ra0.4μm

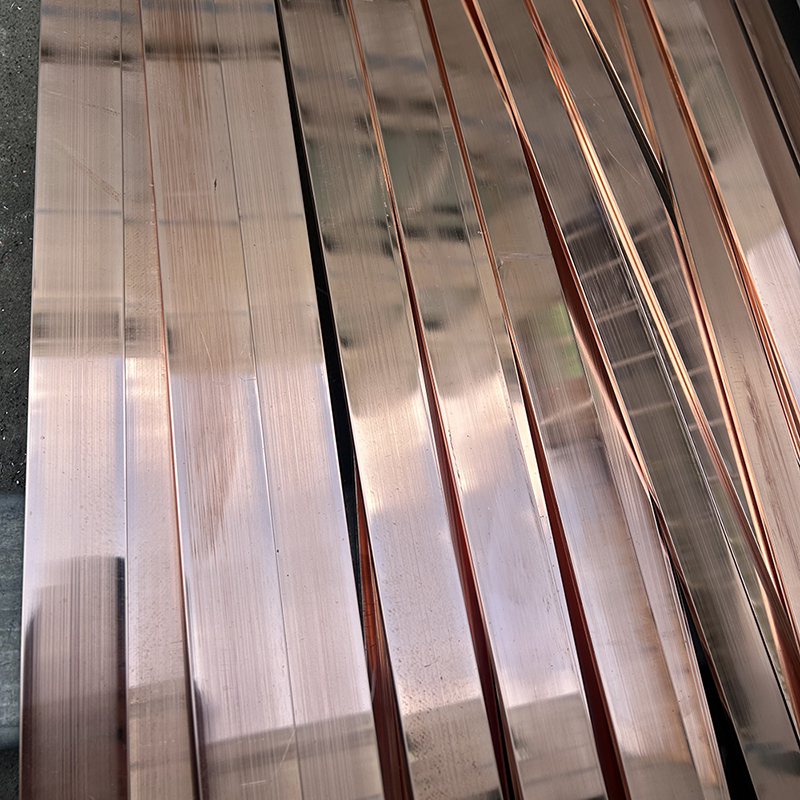

复合工艺:铜铝扩散焊(450℃/2MPa)实现接触热阻<0.03℃·cm?/W

3.表面处理硬质阳极氧化(H2SO4电解液)形成HV300的氧化层,经CASS测试240小时无点蚀。纳米陶瓷涂层(导热系数8W/m·K)可提升辐射散热效率12%。

工程应用优势

在新能源汽车电机控制器实测中,φ300mm铝制圆盘散热片较铜方案减重2.3kg,温升仅增加1.8℃。通过CFD优化的螺旋流道设计,使压降降低至780Pa,满足IP67防护等级。其模块化设计支持叠装扩展,单片热阻0.09℃/W,组合后可达0.03℃/W。

技术发展趋势

新型7075航空铝材(导热系数132W/m·K,抗拉强度505MPa)的应用,使圆盘散热片工作温度突破200℃。3D打印拓扑优化结构实现重量再减15%,而散热面积增加22%。微通道相变冷却技术的引入,使单位体积散热功率提升至传统设计的3.2倍。

其他产品推荐

服务热线

服务热线

133-1658-4097

邮箱:sjhc@sjhccnc.com

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

留言咨询

留言咨询

版权所有 © 2025 深圳市四季合成五金制品有限公司 All Rights Reserved 粤ICP备20250402号