CNC精密加工的工艺特点与行业应用

2025-08-12 16:16:03

在制造业中,提到“高精度、高效率、复杂零件加工”,很多人第一时间会想到CNC精密加工。它究竟有什么特别之处?与普通加工相比又在哪些方面更胜一筹?如果你正在关注机械零部件的生产工艺,这篇文章将从原理、技术细节、行业特点等多方面带你了解CNC精密加工的全貌。

一、CNC精密加工的基础概念

CNC精密加工是一种利用计算机数控(Computer Numerical Control)技术,通过高性能机床对金属或非金属材料进行切削、铣削、钻削、磨削等加工的方式。

与普通加工的最大区别在于,它不仅依赖数控系统自动控制刀具运动轨迹,还在设备精度、刀具选择、工艺控制等方面有更高标准。

精密加工强调的是尺寸精度、形位精度以及表面光洁度,通常适用于零件公差要求在微米级甚至更高的场合。

二、CNC精密加工的核心优势

尺寸精度极高

采用高精度数控系统和稳定的加工环境,能确保零件公差范围极小,适用于高端制造。

表面质量优良

刀具运动平稳、切削参数精准控制,使得加工后的零件表面光洁度更高。

复杂形状轻松实现

借助多轴联动和复杂刀路规划,可以加工传统手工或普通机床难以实现的形状。

稳定性与重复性好

一旦程序设定完成,可批量加工出完全一致的高精度零件,减少人工干预带来的差异。

适用材料范围广

无论是不锈钢、钛合金、铝合金,还是工程塑料,都能通过调整刀具和工艺实现精密加工。

三、CNC精密加工的工艺要点

机床精度

精密加工通常需要高刚性、高稳定性的数控机床,并定期校准以保持加工精度。

刀具选择

使用硬质合金、金刚石涂层等高性能刀具,以适应不同材料和高精度切削的要求。

切削参数控制

精密加工中,进给速度、切削深度、主轴转速都需要根据材料特性与刀具状态精确设定。

夹具与装夹方式

高精度夹具可减少工件在加工中的位移与变形,是保证精度的基础。

温度与环境控制

加工过程中的温度变化会导致材料热膨胀,从而影响尺寸精度,因此需要在恒温车间进行加工。

四、与普通CNC加工的区别

精度要求不同:普通加工的公差可能在0.05mm,而精密加工可控制在0.005mm甚至更低。

加工速度与工艺安排:精密加工更注重慢速稳定切削,确保质量;普通加工更追求效率。

检测标准:精密加工会配合三坐标测量机、激光测量仪等高精度检测设备全程监控。

设备投入:精密加工机床价格更高,通常配有恒温系统与自动润滑、监测功能。

五、CNC精密加工的典型应用行业

航空航天

涡轮叶片、机身结构件等需要极高精度与强度的零件,必须依赖精密加工完成。

医疗器械

人工关节、牙科植入物、手术刀具等不仅需要高精度,还要满足生物相容性和表面光洁度要求。

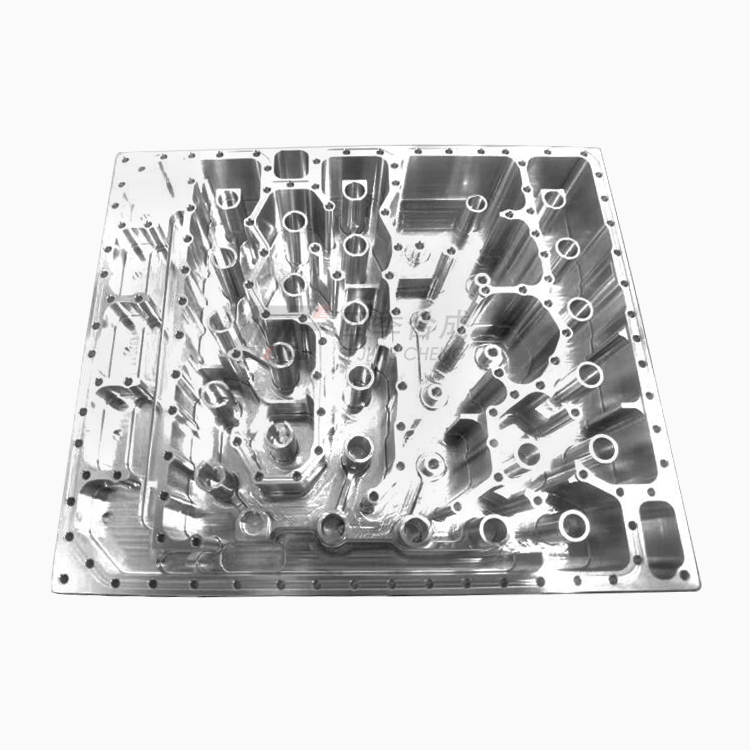

精密模具制造

模具的精度直接影响产品质量,精密加工可确保模具寿命长、成型精度高。

光学仪器

光学镜筒、精密转台、支架等部件对尺寸和形位精度要求极高。

电子通讯设备

精密连接器、外壳、散热部件等对加工精度和外观质量有严格要求。

六、CNC精密加工的流程解析

图纸与工艺分析

工程师根据零件图纸确定加工顺序、刀具选择和切削参数。

编程

利用CAM软件生成刀具路径程序,并在数控系统中输入调试。

试切与修正

在正式生产前进行试加工,检测尺寸、表面质量并调整参数。

批量生产

确认样件合格后开始批量加工,过程中配合自动检测与刀具更换。

质量检测与交付

采用高精度测量设备逐批检测,确保产品达到客户要求。

七、影响CNC精密加工质量的关键因素

刀具磨损与更换周期

机床稳定性与维护

材料性能与批次一致性

编程优化与加工路径设计

环境控制与温度补偿

CNC精密加工不仅是一种制造技术,更是现代工业竞争力的重要体现。从高端装备制造到精密医疗器械,从航空航天到消费电子,它的身影无处不在。随着加工设备和工艺水平的不断提升,未来CNC精密加工将会更智能、更高效,也将为更多行业带来突破性的生产能力与质量保障。

上一篇:CNC机械加工有哪些优势与应用? 下一篇:通讯散热器CNC加工实用指南您也可以查询相关Tags:

服务热线

服务热线

133-1658-4097

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

留言咨询

留言咨询