CNC五金加工精铣之道

2025-04-23 10:27:42

“一块普通金属,如何在数分钟内蜕变成μ级精度的零件?”

CNC(Computer Numerical Control)五金加工凭借可编程控制、重复精度高、柔性强等优点,正成为航空航天、医疗器械、智能汽车等行业的核心制造方式。本文换个视角——**从“设计驱动—制程协同—绿色交付”**三段链路展开,立体解析 CNC 五金加工的关键要素、潜在痛点与未来趋势。

Ⅰ 设计驱动:从图纸到刀路的逻辑重塑

DFM(Design for Manufacturing)先行

可加工性评估:壁厚≥0.5 mm、防止深腔切削共振。

公差分级:功能面采用 IT6–IT7,定位基准留 IT8,即保精度又控成本。

数字孪生建模

通过 CAD/CAM 一体化平台生成三维刀路,提前预测干涉,减少试切。

材料基因库

铝合金 6061 针对轻量化;17-4PH 不锈钢满足高强度;TC4 钛合金兼顾耐蚀与比模量。

关键洞察:设计阶段引入刀具、设备与材料三方参数,可让后续加工一次合格率提升 18% 以上。

Ⅱ 制程协同:让“机、人、料、法、环”同频共振

2.1 设备矩阵

三轴 VS 五轴

三轴适合平面零件与简单曲面;五轴一次装夹完成多面加工,减少累计误差。

高速主轴

30 000 rpm 以上配合小径刀具,显著降低毛刺。

2.2 刀具策略

PCD 刀片铜件抗粘附、寿命长

2.3 切削参数

切削速度(Vc):根据材料热导率动态调节;铝合金可取 350 m/min,钛合金降至 60 m/min。

进给率(F):采用“恒刀尖负荷”算法,稳定刀具受力。

2.4 过程监控

在线测头:实时补偿热伸,μ级精度动态维持。

切屑声学传感:识别异常颤振,自动降速或换刀。

Ⅲ 绿色交付:效率之外的可持续竞争力

3.1 质量闭环

SPC 统计过程控制——对关键尺寸实行 100% 留样测量。

数字签名报告——与零件 ID 绑定,便于追溯。

3.2 环保与安全

水溶性切削液回收率≥95%,减少 VOC 排放。

真空吸附+负压除尘,粉末浓度低于 4 mg/m³,符合欧盟车间空气标准。

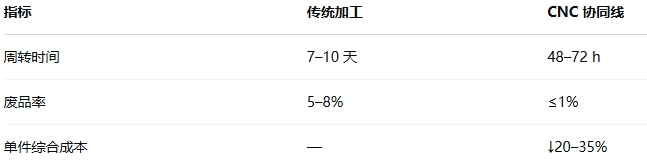

3.3 成本与交期

商业启示:缩短交期与降低废品率的“双降”模式,让中小企业也能以小批量多品种方式抢占细分市场。

Ⅳ 风险雷达:三大隐患与对策

热变形失控

对策:机床恒温 + 主轴油冷 + 刀具内冷通道。

刀具寿命不可预测

对策:AI 预测性维护,根据切削负荷曲线提前换刀。

供应链波动

对策:建立材料双供应池,关键零件实行安全库存。

Ⅴ 趋势展望:智能化 × 微纳化 × 共享化

AI-CNC:加工参数实时自学习,预计 3 年内将加工效率再提 25%。

微纳结构:复合加工中心已能实现 10 μm 以下微槽,赋能半导体设备。

云端共享工厂:通过 API 接单、远程编程、云质检,小批快反成本再降。

CNC 五金加工不只是把金属切削成型,更是一场涵盖设计智造、过程协同与绿色交付的系统升级。将“设计驱动”理念前置,把“机、人、料、法、环”联动,再以数字化手段构建闭环,你的产线就能在精度、效率与可持续之间找到最优平衡点——这,正是 CNC 五金加工的精铣之道。

上一篇:第一页 下一篇:CNC铝件加工:从毛坯到精密成品的进化之路您也可以查询相关Tags:

服务热线

服务热线

133-1658-4097

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

留言咨询

留言咨询