CNC加工和注塑成型的主要区别

2025-05-22 10:35:18

CNC加工和注塑成型是现代制造业中两种常见但完全不同的加工工艺。下面从工艺原理、适用范围、优缺点、应用场景等几个方面进行详细对比,让你能清晰把握两者的核心区别。

一、工艺原理

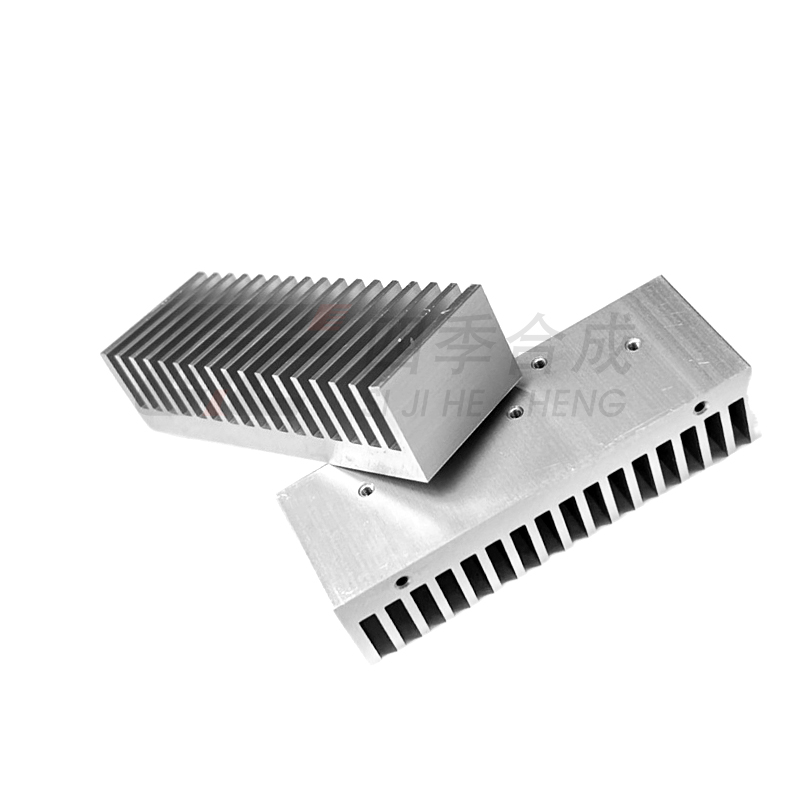

1. CNC加工(数控加工)

原理:

CNC加工(Computer Numerical Control,加工中心/数控机床加工)是用数控机床通过刀具对材料(通常是金属、塑料、木材等)进行切削、铣削、钻孔等操作,把实体材料按设计图纸“去除”多余部分,最终获得所需零件形状。

本质:

材料“减法”加工(Subtractivemanufacturing)。

2. 注塑成型

原理:

注塑成型是将塑料原料加热融化后注入模具型腔,冷却固化后取出成型制品。整个过程以“加法”方式,利用模具一次成型出完整部件。

本质:

材料“加法”或“模具成型”加工(Molding/成型制造)。

二、适用范围

1. CNC加工

常用于金属(如铝、钢、铜)、工程塑料、木材等各种材料。

适合小批量定制、复杂结构、精密零件、打样、单件生产。

可加工二维、三维复杂曲面和异形件。

2. 注塑成型

主要适用于各种热塑性、热固性塑料的批量生产。

适合大批量生产,特别是外壳、结构件、标准件等。

对产品结构有一定限制(需便于脱模,通常不适合极为复杂的内腔)。

三、生产效率与成本对比

1. CNC加工

前期成本:

低。无需专用模具,仅需准备机床和编程。

生产效率:

加工一件时间较长,适合小批量、多品种。

单件成本:

单件成本高(尤其加工时间长的复杂零件)。

2. 注塑成型

前期成本:

高。需要定制模具(模具成本昂贵)。

生产效率:

高速成型。模具准备好后每件成品几秒到几十秒。

单件成本:

大批量生产时单件成本极低,适合量产。

四、加工精度与表面质量

1. CNC加工

精度高(视机床和刀具而定),可以达到微米级。

可实现复杂结构和高光洁度表面。

易于实现定制和调整。

2. 注塑成型

精度受模具和材料影响,通常为±0.1mm左右。

表面质量取决于模具抛光和原料特性,能做出高光、纹理等效果。

一旦模具定型,产品尺寸和外观难以随意调整。

五、产品设计灵活性

CNC加工适合结构不断修改、定制开发和功能样件。

注塑成型适合形状固定、标准化的大批量零件。

六、应用场景举例

| 场景 | CNC加工 | 注塑成型 |

| 打样/小批量 | 工业零件、仪表外壳、复杂模型 | 注塑模具样件(开模前测试)、小工具 |

| 大批量生产 | 成本高,不推荐 | 塑料外壳、玩具、家电、汽车内饰等 |

| 材料类型 | 金属、硬质塑料等 | 主要为热塑性、热固性塑料 |

| 精密度 | 高精度需求 | 一般精度需求(高精度需高模具成本) |

| 设计变更 | 灵活、便捷 | 不灵活,需重新开模 |

七、优缺点对比

| 项目 | CNC加工优点 | CNC加工缺点 | 注塑成型优点 | 注塑成型缺点 |

| 前期投入 | 无需模具、投入低 | 单件成本高 | 单件成本低、大批量优势明显 | 开模成本高、周期长 |

| 生产灵活性 | 高,适合定制和多样化 | 生产效率一般 | 生产效率极高、自动化程度高 | 不适合频繁设计变更 |

| 材料范围 | 多种金属、塑料 | 加工硬脆材料有限 | 适用于绝大多数塑料 | 主要限于热塑性、热固性塑料 |

| 精度与细节 | 可达微米级高精度、复杂细节 | 批量加工不划算 | 高效率、能做复杂外观和纹理 | 精度依赖模具、难改细节 |

结论总结

CNC加工适合小批量、多样化、高精度、定制化的产品或零件制造,尤其适合金属、硬塑料件、功能性样品和结构复杂的部件打样。

注塑成型适合大批量生产塑料制品,单件成本低,生产效率高,但对模具和设计变更的灵活性要求较低。

简而言之,CNC加工和注塑成型是两种适用场景、制造逻辑、经济效益完全不同的工艺。选择哪种方式,要根据产品数量、材料、复杂程度、成本预算和生产周期等多方面权衡

您也可以查询相关Tags:

服务热线

服务热线

133-1658-4097

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

留言咨询

留言咨询