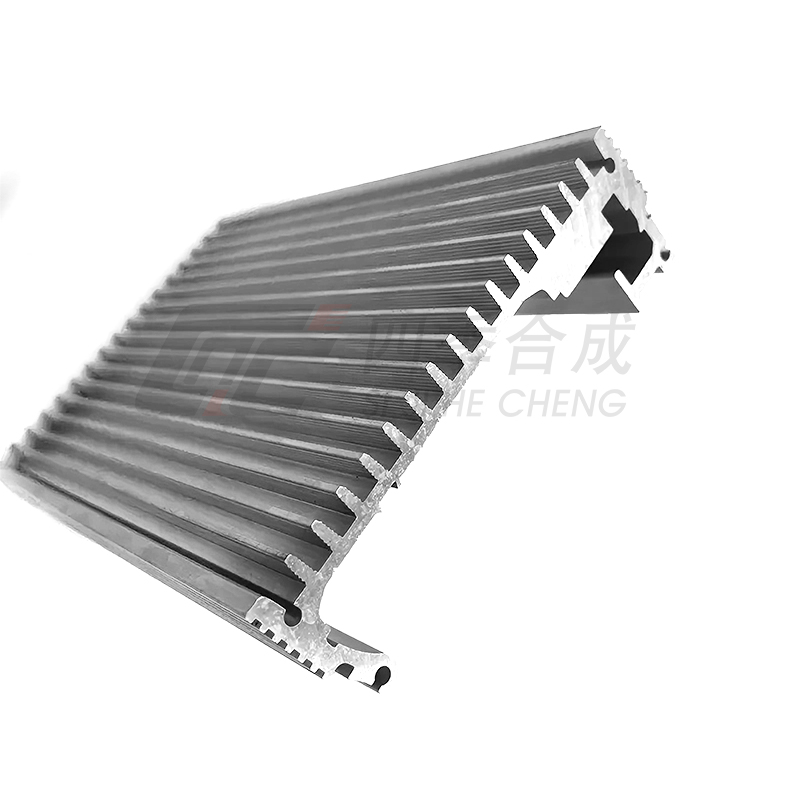

CNC加工铝合金散热器

2025-06-18 18:22:30

一、为何高性能设备离不开CNC加工铝合金散热器?

当处理器主频不断攀升、大功率 LED 日益紧凑、汽车逆变器持续加压,热量就像被困住的水汽,一旦出路不畅便会损伤元件、缩短寿命、甚至触发安全停机。散热器早已不罕见,可真正将热量快速引导并扩散的,却往往是经 CNC 精雕细琢、以铝合金为基底的定制件——这背后的奥秘值得深掘。

二、铝合金天然优势:轻量与高导热的平衡

导热系数:6063、6061 等常用牌号稳定在 180–210 W/(m·K),相当于不锈钢的八倍。

比重低:2.7 g/cm³,减轻整机负担,适合航天、汽车领域。

耐蚀、易塑:铝在空气中迅速生成 Al₂O₃ 致密膜,配合阳极氧化可进一步提升耐蚀性与外观质感。

可回收:熔点低,循环能耗小,契合碳中和目标。

三、CNC 加工工艺全景

毛坯准备:先通过挤压或锻造成型毛坯,保证晶粒均匀。

粗铣成形:端铣刀大步距切削,快速去除 60–70 % 多余材料。

半精铣:塑形鳍片、通风槽,保留 0.2 mm 加工余量。

精铣/高速铣:高速主轴 20 000 rpm 配合小吃刀量,消除刀纹,使鳍片厚度可低至 0.6 mm,间距 1 mm。

钻削攻丝:加工安装孔或热管通道,螺纹位置一次完成,避免多装夹误差。

去毛刺与清洗:高压水切+等离子清洗,确保表面洁净,为后续处理做好准备。

在线检测:三坐标自动测 30 个关键尺寸,公差锁定 ±0.02 mm。

四、结构设计的三把钥匙

鳍片布局:薄片高密布,提升散热面积;但密度过大易阻气流,应核算通风阻力。

基板厚度:常取 3–6 mm;太薄降低整体刚性,太厚则增重且热阻不降反升。

热短路径:从热源到散热面尽量直线传导,避免复杂拐角;局部可嵌铜柱或热管直触芯片,降低界面温差。

五、表面处理不只是“好看”

阳极氧化:10–15 µm 氧化膜兼顾硬度与散热,黑色涂层辐射率可达 0.86,提高自然对流效率。

喷砂+微弧氧化:形成微孔陶瓷层,耐磨抗盐雾;粗糙度 Ra 2.5 µm 有利于强化辐射。

导热涂层:氮化硼/石墨烯复合涂料可再降 5–8 % 热阻,适用于空间散热受限场景。

六、精度与公差控制要领

刀具寿命管理:鳍片切削每加工 50 件即换刀,防止后期刀具磨损导致厚度漂移。

热变补偿:机床设温度传感器,实时补偿丝杠伸缩;对大尺寸散热底板尤为关键。

同批追溯:二维码刻蚀在非散热区,绑定机床号、刀具号、测量记录,实现全流程可追溯。

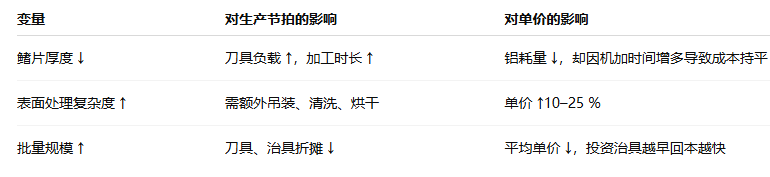

七、成本与效率之间的绳索

八、典型应用剖析

5G 基站射频模块:功耗密度高,多用插片式+热管直触;CNC 可在散热基座上一次加工 48 条热管槽。

动力电池 BMS:铝合金壳体兼散热与屏蔽双功能,内部 CNC 铣出错位散热鳍,与电芯壳体对流。

LED 显示屏:箱体厚度受限,采用背面整块散热板;阳极黑化后正面无需风扇即可保持芯片 75 °C 以下。

工业激光器:水冷通道复杂,CNC 精铣后再用摩擦焊封盖,保证 2 MPa 耐压。

九、性能验证方法

稳态热阻测试:以 DIN EN 60584 K 型热电偶布点,记录芯片与环境温差。

风洞测试:0.5–6 m/s 风速阶梯扫描,评估不同姿态下的对流效率。

振动冲击:按照 IEC 60068-2-64 随机振动 6 h,检验鳍片是否产生疲劳裂纹。

盐雾试验:5 % NaCl,35 °C 连续喷雾 168 h,评估涂层耐腐蚀等级。

十、绿色制造与未来趋势

刀具最小量润滑 (MQL):替代传统切削油,减少乳化液废水。

异材复合:直接在铝基上沉积铜或石墨烯薄层,兼顾重量与导热。

拓扑优化与仿生设计:应用生成式算法推出分形鳍片、蜂窝通道,CNC 五轴或增材混合制造,散热效率提升 15 % 以上。

循环闭环:边角料与报废件集中回收再熔炼,实现材料闭环管理。

十一、采购与合作决策提示

评估供应商机床配置:五轴联动+在线测头可应对复杂轮廓;三轴旧机床难以保证批量一致性。

看工艺认证:ISO 9001、IATF 16949、ISO 14001 齐全,可降低审核成本。

样品热仿真对比:要求供应商提供 CFD 与实测温差对比,偏差应 <10 %。

质量交期条款:散热器往往是最后装配环节的瓶颈,合同中写入延期赔偿可降低停线风险。

CNC 加工铝合金散热器之所以成为电子与电力系统的“常胜将军”,不是因为单一指标出众,而是材料、结构、工艺与测试全链路的精密耦合。只有在研发早期将热设计、机械加工、表面工程、成本控制串成闭环,才能让每一块铝合金在毫厘之间释放出最大的散热潜能,护航一代又一代高性能设备稳定运行。

上一篇:CNC加工基站散热器性能全观 下一篇:数控精密五金加工的定义与特点您也可以查询相关Tags:

服务热线

服务热线

133-1658-4097

地址:深圳市龙岗区坪地街道坪西社区吉祥一路13号B栋1楼

留言咨询

留言咨询